巩义市仁源水处理材料厂

联系人:孙经理

手机:15838253283(微信同号)

电话:0371-66557686

邮箱:1813885391@qq.com

地址:河南省巩义市工业园区

次氯酸钠厂家:循环水药剂的图文解读

次氯酸钠价格,次氯酸钠厂家直销,次氯酸钠含量

腐蚀抑制剂按其控制的腐蚀反应分为阳极型、阴极型和混合型三种类型。阳极抑制剂经化学吸附过程被吸附在金属表面,本身形成一层膜,或与金属离子反应后形成膜。阴极抑制剂使金属形成它本身的金属氧化物保护膜。阴阳抑制剂与水中可能变成腐蚀产物的成分发生反应。

抑制剂的选用与冷却水系统的设计参数、水的成分、金属的类型、应力、清洁程度、水流速度以及水处理所要达到的程度、pH值、溶解氧含量、盐、悬浮物成分等。

Ⅰ单一冷却水缓蚀剂

1.铬酸盐

最常用作冷却水缓蚀剂的铬酸盐是铬酸钠(Na2CrO4 · 4H2O)。铬酸盐是目前可用于循环冷却水系统中最有效的一种缓蚀剂。它是一种氧化性缓蚀剂。铬酸盐能使钢铁表面生成一层连续而致密的含有γ-Fe2O3和Cr2O3的钝化膜(其中主要是γ-Fe2O3),膜的外层主要是高价铁的氧化物,内层是高价铁和低价铁的氧化物。在钝化膜的生长过程中,铬酸盐被还原为Cr2O3。

铬酸盐有—个临界浓度。当冷却水中铬酸盐的使用浓度高于其临界浓度时,碳钢得到保护;当使用浓度低于其临界浓度时,则碳钢发生腐蚀,主要表现为点蚀。这是使用铬酸盐时遇到的主要问题。

在敞开式循环冷却水系统中,单独使用铬酸盐的起始浓度为500~1000mg/L,随后可逐渐降低到维持浓度200~250mg/L。无论从经济上或环保上考虑,这样高的浓度往往是不能接受的。因此,在实际应用时,铬酸盐通常以较低的剂量与其他缓蚀剂 (例如锌盐、聚磷酸盐、有机膦酸盐等) 复配成复合缓蚀剂使用。

铬酸盐遇到的最大问题是它的毒性引起的环境污染。铬酸盐属于第一类污染物,它能在环境中或动植物体内蓄积,对入体健康产生长远的不良影响。我国污水综合排放标准中对其最高容许排放浓度有严格的规定:总铬浓度≤1.5mg/L,六价铬浓度≤0.5mg/L,因此,国内的一些敞开式循环冷却水系统中,并不使用铬酸盐作冷却水缓蚀剂或复合缓蚀剂。

目前,铬酸盐被应用于密闭式循环冷却水系统中,但不使用于直流式冷却水系统中。

铬酸盐的优点是:①它不仅对钢铁,而且对铜、锌、铝及其合金都能给予良好的保护;②适用的pH值范围很宽(pH=6~11);③缓蚀效果特别好,使用铬酸盐作缓蚀剂时,碳钢的腐蚀速度可低于0.025mm/a(1mpy)。铬酸盐的缺点是:①毒性大,环境保护部门对铬酸盐的排放有很严格的要求;②容易被还原而失效,不宜用于有还原性物质(例如硫化氢)泄漏的炼油厂的冷却水系统中。

2.亚硝酸盐

亚硝酸盐也是一种氧化性缓蚀剂,常用的是亚硝酸钠。在保护碳钢时,亚硝酸盐也有一个临界浓度,它取决于溶液中侵蚀性离子(氯离于、硫酸根离于)的浓度。冷却水中亚硝酸盐的使用浓度通常为300~500mg/L。细菌能分解亚硝酸盐,再加上它有毒,故亚硝酸盐很少用于敞开式循环冷却水系统和直流式冷却水系统,而被广泛用作冷却设备酸洗后的钝化剂和密闭式循环冷却水系统中的非铬酸盐系缓蚀剂。

亚硝酸盐之所以能保护钢铁免于腐蚀.原因是它能使钢铁表面生成一层主要成分为γ-Fe2O3的钝化膜。

亚硝酸盐的缺点是:①使用浓度太高;②容易促进冷却水中微生物生长;③可能被还原为氨,易使铜和铜合金产生腐蚀;④亚硝酸盐有毒。

3.硅酸盐

作为冷却水缓蚀剂用的硅酸盐主要是水玻璃。通常使用的是SiO2与Na2O之比 (即模数)为2.5~3.0的水玻璃。如系控制非铁合金的腐蚀,则常需要模数较高的水玻璃。

硅酸盐控制腐蚀的最佳pH值范围是8.0~9.5,在pH值过高或镁硬度高的水中,不宜使用硅酸盐。

硅酸盐既可在清洁的金属表面上,也可在有锈的金属表面上生成保护膜,但这些保护膜是多孔性的。当冷却水中硅酸盐浓度低时,金属有形成点蚀的倾向。用硅酸盐作缓蚀剂时,冷却水中必须有氧,金属才能得到有效的保护。

硅酸盐常被用作直流冷却水的缓蚀剂,使用浓度为8~20mg/L (以SiO2计)。在循环冷却水中,则使用浓度为40~60mg/L,最低为25mg/L。

硅酸盐不但可以抑制冷却水中钢铁的腐蚀,而且还可抑制非铁金属——铝相铜及其合金、铅、镀锌层的腐蚀,特别适宜于控制黄铜的脱锌。

硅酸盐对碳钢的缓蚀效果远不及聚磷酸盐,更不及铬酸盐。硅酸盐从开始加入冷却水中到建立保护作用的过程很缓慢,一般需要3~4周。

硅酸盐的优点是:①无毒;②成本较低;③对几种常用金属——碳钢、铜、铝及其合金都有一定的保护作用。它的缺点是:①建立保护作用的时间太长;②缓蚀效果不理想:③在镁硬度高的水中,容易产生硅酸镁垢。

4.钼酸盐

与铬酸盐不同,钼酸盐是低毒的。由于Mo和Cr都属于元素周期表中的ⅥB族(铬族)元素,人们很自然地想到开发钼酸盐去取代铬酸盐作为冷却水缓蚀剂。

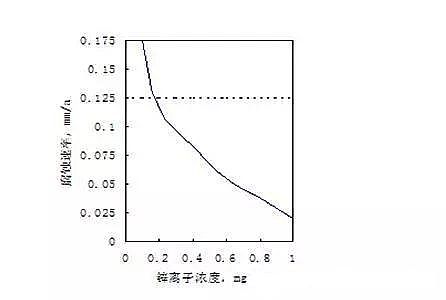

和铬酸盐相反,钼酸盐(常用Na2MoO4· 2H2O)在冷却水中是一种非氧化性或弱氧化性缓蚀剂。因此,它需要合适的氧化剂去帮助它在金属表面产生一层保护膜(氧化膜)。在敞开式循环冷却水中,现成而又丰富的氧化剂是水中的溶解氧;在密闭式循环冷却水中,则需要诸如亚硝酸钠一类的氧化性盐。使用单一的铝酸盐作缓蚀剂时,要使冷却水中碳钢的腐蚀速度达到《设计规范》要求的低于0.125mm/a(5mpy),铝酸盐的浓度约为400~500mg/L.如图5—18中所示。显然,这个浓度比其他几种常用缓蚀剂的使用浓度要高得多。

俄歇能谱的研究结果表明,碳钢在钼酸钠溶液中生成的保护膜基本上由Fe2O3组成的,在保护膜的大部分剖面上仅能检测到少量的钼。

钼酸盐的优点是它对环境的污染很小;缺点是它的缓蚀效果不如铬酸盐,成本太高。

5.锌盐

在冷却水处理的专著和文献中,通常把锌盐简称为锌。最常用的锌盐是硫酸锌。

锌盐在冷却水中能迅速地对金属建立起保护作用。单独使用时,其缓蚀效果不很好。锌盐是一种安全但低效的缓蚀剂。

一般认为,锌盐是一种阴极性缓蚀剂。由于金届表面腐蚀微电池中阴极区附近溶液中的局部pH值升高,锌离子与氢氧离子生成氢氧化锌沉积在阴极区,抑制了腐蚀过程的阴极反应而起缓蚀作用。

当锌盐与其他缓蚀剂(例如铬酸盐、聚磷酸盐、磷酸酯、有机磷酸盐等)联合使用时,它往往是相当有效的。污水综合排放标准中对锌盐排放有较严格的规定(—级标准:锌含量≤2.0mg/L)。

锌盐的优点是:①能迅速生成保护膜;②成本低;③与其他缓蚀剂联合使用时的效果好。锌盐的缺点是:①单独使用时,缓蚀作用很差;②对水生生物有些毒性;③在pH>8.0时,若单独使用锌盐,则锌离子易从水中析出以致降低或失去缓蚀作用,为此,要同时使用能将锌离子稳定在水中的药剂——锌离子的稳定剂。

6.磷酸盐

磷酸盐是一种阳极型缓蚀剂。在中性和碱性环境中,磷酸盐对碳钢的缓蚀作用主要是依靠水中的溶解氧。溶解氧与钢反应,生成一层薄的γ-Fe2O3氧化膜:这种氧化膜的生长并不能迅速完成,而是需要相当长的时间。在这段时间内,在氧化膜的间隙处电化学腐蚀继续进行。这些间隙既可被连续生长的氧化铁所封闭,也可以由不溶性的磷酸铁所堵塞,使碳钢得到保护。

由于磷酸盐易与水中的钙离子生成溶度积很小的磷酸钙垢,所以过去很少单独把磷酸盐用作冷却水缓蚀剂。同理,人们还把聚磷酸盐水解生成的正磷酸盐作为需要严格控制的组分来对待,虽然它也有一定的缓蚀作用。

近年来,由于开发出了一系列对磷酸钙垢有较高抑制能力的共聚物,例如丙烯酸和丙烯酸羟丙酯的共聚物,人们才开始使用磷酸盐作冷却水缓蚀剂,但它需要与上述共聚物联合使用。

磷酸盐的优点是:①没有毒件;②价格较便宜。它的缺点是:①需要与专用的共聚物联合使用;②缓蚀作用不是太强;③容易促进冷却水中藻类的生长。

7.聚磷酸盐

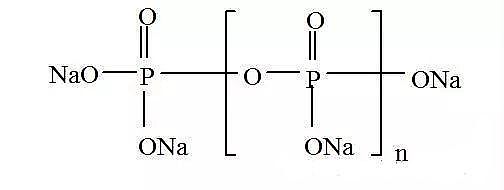

聚磷酸盐是目前使用最广泛而且最经济的冷却水缓蚀剂之一。最常用的聚磷酸盐是六偏磷酸钠和三聚磷酸钠。它们都是一些线性无机聚合物,其通式为

工业用的聚磷酸盐往往是一些n值在某一范围内的聚磷酸盐的混合物。

要使聚磷酸盐能有效地保护碳钢,冷却水中既需要有溶解氧,又需要有适量的钙离子。

除了具有缓蚀作用外,聚磷酸盐还有阻止冷却水中碳酸钙和硫酸钙结垢的低浓度阻垢作用。

使用聚磷酸盐的关键是尽可能避免其水解成正磷酸盐以及生成溶度积很小的磷酸钙垢。

单独使用时,在敞开式循环冷却水系统中聚磷酸盐的使用浓度通常为20~25mg /L,pH为6.5~7.0。为了提高其缓蚀效果,聚磷酸盐通常与铬酸盐、锌盐、钼酸盐、有机膦酸盐等缓蚀剂联合使用。

聚磷酸盐的优点是:①缓蚀效果好;②用量较小、成本较低;③除有缓蚀作用外,还兼有阻垢作用;④冷却水中的还原件物质不影响其缓蚀效果;⑤没有毒性。它的缺点是:①易于水解,水解后与水中的钙离子生成磷酸钙垢;②易促进藻类的生长;③对铜及铜合金有侵蚀性。

8.有机膦酸

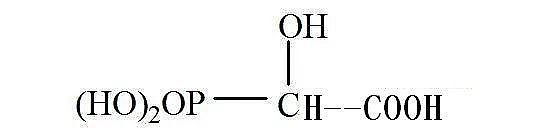

有机磷酸是指分子中的磷酸基团直接与碳原于相连的化合物。其中最常用的有ATMP (氨基三亚甲基膦酸)、HEDP(羟基亚乙基二膦酸)、EDTMP(乙二胺四亚甲基膦酸)、PBTCA(2—膦酸丁烷—1,2,4三羧酸)和HPA(羟基膦酰基乙酸)等。HPA的结构式则为

有机磷酸及其盐类与聚磷酸盐有许多方面是相似的。它们都有低浓度阻垢作用,对钢铁都有缓蚀作用。但是,有机膦酸及其盐类并不像聚磷酸盐那样容易水解为正磷酸盐,这是它们的一个很突出的优点。现在有机膦酸及其盐类已被成功地用于硬度、温度和pH值较高的冷却水系统的腐蚀和结垢的控制中,故有机膦酸是一类阻垢缓蚀剂。

有机膦酸及其盐类的优点是:①不易水解,特别适用于高硬度、高pH值和高温下运行的冷却水系统;②同时只有缓蚀作用和阻垢作用;③能使锌盐稳定在水中。它的缺点是:①对铜及其合金有较强的侵蚀性;②价格较贵。

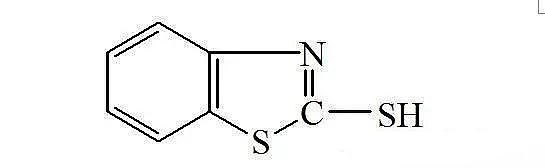

9.巯基苯并噻唑

巯基苯并噻唑(MBT)的结构式为

巯基苯并噻唑的英文名称是Mercaptobenzothiazole,故简写为MBT。

对于铜和铜合金,巯基苯并噻唑是一种特别有效的缓蚀剂。在冷却水系统中,很低浓度(例如2mg/L)的巯基苯并噻唑就可以使铜及其合金的腐蚀速度降得很低。

在有铜合金冷却设备的直流冷却水系统中,由于使用量大和成本高,故人们较少使用巯基苯并噻唑或苯并三唑作铜缓蚀剂。

巯基苯并噻唑在冷却水中能被氯或氯胺所氧化(破坏)。

极化曲线的测量表明,巯基苯并噻唑在低浓度时是一种阳极型缓蚀剂。

巯基苯并噻唑的优点是:①对铜和铜合金的腐蚀控制比较有效;②用量少。它的缺点是对氯和氯胺很敏感,容易被它们氧化而破坏。

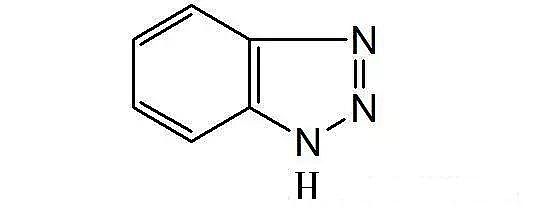

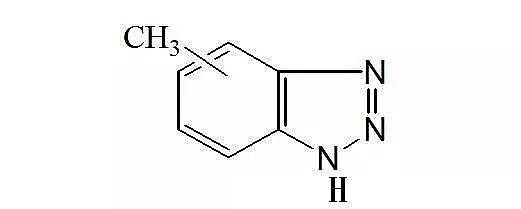

10.苯并三唑和甲基苯并三唑

苯并三唑(BTA)的结构式为

甲基苯并三唑(TTA)的结构式为

苯并三唑的英文名称是Benzotriazole,故简写为BTA:甲基苯并三唑的英文名称是Tolyltriazole,故简写为TTA。

苯并三唑是一种很有效的铜和铜合金缓蚀剂。它不但能抑制金属基体上的铜溶解进入水中,而且还能使进入水中的铜离子钝化,防止铜在铜、铝、锌及镀锌铁等金属上的沉积和黄铜的脱锌。此外,苯并三唑对铁、镉、锌、锡也有缓蚀作用。苯并三唑和甲基苯并三唑在pH=6~10之间的缓蚀率最高。

苯并三唑有耐氧化作用。冷却水中有游离氯存在时.它的缓蚀性能被破坏,但在游离氯消耗完后,它的缓蚀作用又会恢复。

苯并三唑和甲基苯并三唑的优点是:①对铜和铜合金的缓蚀效果好;②更能耐受氯的氧化作用。它的缺点是价格较高。

11.硫酸亚铁

硫酸亚铁是目前发电厂铜管凝汽器的冷却水系中广泛采用的一种缓蚀剂。加有硫酸亚铁的冷却水通过凝汽器铜管时,使铜管内壁生成一层含有铁化合物的保护膜,从而防止冷却水对铜管的侵蚀。人们把它称为硫酸亚铁造膜处理。在大多数情况下,硫酸亚铁造膜处理对于防止凝汽器铜管的冲刷腐蚀、脱锌腐蚀和应力腐蚀均有明显的效果,而且对已发生腐蚀的铜管,也有一定的保护作用和堵漏作用。但也有的厂的凝汽器铜管经硫酸亚铁造膜处理后仍然腐蚀,所以目前尚有待于进一步深入研究。

据统计,作冷却水的清洁河水经硫酸亚铁造膜处理后,可使铜管的事故率从每年的5.68%降低到0.32%。日前,国内外各发电厂采用胶球清洗与硫酸亚铁造膜处理相结合的方式来防止冷却水对凝汽器铜管的腐蚀。

硫酸亚铁造膜处理可以分为一次造膜处理和运行中添加处理两种情况。

(1)一次造膜处理 凝汽器的新铜管投人运行前,先通冷却水,流速为1~2m/s。然后用胶球进行清洗,使铜管表面保持清洁。最后加入硫酸亚铁.使冷却水中Fe2+浓度维持在2~3mg/L,连续处理96~150小时。处理过程中,每隔6~8h进行一次胶球清洗,每次30min。

(2)运行中硫酸亚铁处理 凝汽器正常运行后,每天或每两天住冷却水中加一次硫酸亚铁,每次30~60 min。硫酸亚铁加人浓度(以Fe2+计)为l~2 mg/L。

用硫酸亚铁造成的膜呈棕色或黑色.膜的形成过程还不完全清楚。经较长时间添加硫酸亚铁后,激汽器铜管上保护膜的金相断面是双层的。以Fe2O3为主的氧化铁保护膜紧密地结合在Cu2O保护膜上,从而防止了铜管的脱锌和冲刷腐蚀。

硫酸亚铁的优点是:①价格便宜,用量小;②污染较轻。它的缺点是:①造膜技术较为复杂;②冷却水中含有硫化氢或还原性物质,且污染很严重时,硫酸亚铁造膜无效。

Ⅱ 复合冷却水缓蚀剂

单一品种的冷却水缓蚀剂的效果往往不够理想,因此,人们常常把两种或两种以上的药剂组合成复合冷却水缓蚀剂,以便能取长补短,提高其缓蚀效果,并简称为复合缓蚀剂。

1.协同作用和增效作用

当一种腐蚀性介质中同时加入两种或两种以上的缓蚀剂,且其缓蚀效果比单独一种缓蚀剂的效果好,人们把这种作用称为协同作用。

人们把两种或两种以上的缓蚀剂复配以后有协同作用的缓蚀剂称为协同复合缓蚀剂,其中一种主要的缓蚀剂称为主缓蚀剂。

当一种腐蚀性介质中同时加入两种或两种以上的药剂(其中一种是主缓蚀剂,其他的药剂不一定是缓蚀剂),其缓蚀效果比一种主缓蚀剂好,我们把这种作用称为增效作用或广义的协同作用,把这样复配而成的缓蚀剂称为增效复合缓蚀剂或广义的协同复合缓蚀剂。

2.复合冷却水缓蚀剂的分类

随着新型药剂的不断出现,复合冷却水缓蚀剂的品种正在不断增加。为了更好地了解和使用这些复合缓蚀剂,在介绍一些具体的复合缓蚀剂之前,讨论一下它们的分类是有益的。

复合冷却水缓蚀剂的分类方法有多种:

按其中是否含有重金属化合物(例如:铬酸盐、锌盐),可以分为: a.含重金属的复合缓蚀剂;b.不含重金属的复合缓蚀剂。

按其对金属腐蚀反应中阳极过程或阴极过程的抑制情况,可以分为: a. 阳极型复合缓蚀剂; b.阴极型复合缓蚀剂;c.混合型复合缓蚀剂。

按其中的主缓蚀剂分类,则可分为: a.铬酸盐系(铬系)复合缓蚀剂; b.磷酸盐系(磷系)复合缓蚀剂; c.锌系复合缓蚀剂; d.钼酸盐系(钼系)复合缓蚀剂; e.硅酸盐系(硅系)复合缓蚀剂; f.全有机系复合缓蚀剂等等。

按各种功能组分的组合方式,则可以大致分为: a.主缓蚀剂 + 协同缓蚀剂; b.一种金属用的缓蚀剂 + 另一种(或另外几种)金属用的缓蚀剂; c.缓蚀剂+阻垢缓蚀剂; d.缓蚀剂+分散阻垢剂; e.缓蚀剂+缓蚀剂的稳定剂等。

3.复合冷却水缓蚀剂的实例

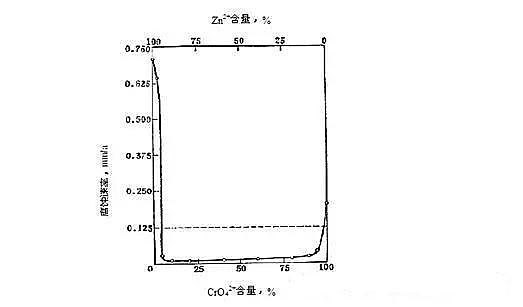

(1)铬酸盐—锌盐和铬酸盐—锌盐—膦酸盐

铬酸盐-锌盐复合缓蚀剂是敞开式循环冷却水中较有效的复合缓蚀剂之一。对钢铁进行保护时,铬酸根或锌的百分组成在5%时,就有明显的增效作用。但铬酸根或锌的百分组成在20~80%时的增效作用较佳。具体的情况如图3-6所示。图中的实线代表碳钢的腐蚀速率随CrO42-含量(%)的变化情况,水平虚线则代表《工业循环冷却水处理设计规范》中碳钢管壁腐蚀速率容许值的上限:0.125mm/a。从图3—6中可见,铬酸盐与锌盐以适当的比例组成复合缓蚀剂后,碳钢的腐蚀速率可以大大低于0.125mm/a这一上限。

图3-24CrO42+与Zn2+的浓度比对碳钢腐蚀速率的影响

(7.8mg/LCrO42+,pH 6.5)

碳钢管壁腐蚀速率容许的上限

在水溶液中,铬酸根离子和锌离子分别以独立的形式存在,彼此并不生成特殊的化合物或中间产物。

把锌盐(5~10mg/LZn2+)加入低剂量(≤20mg/L CrO42-)的铬酸盐溶液中,它们之间就有明显的增效作用,并能大大降低钢的局部腐蚀。这种复合缓蚀剂对于冷却水中的多金属系统有着广泛的适用性。除了能保护钢以外,它还能保护铜合金(其中包括海军黄铜)、铝合金和镀锌钢材。铬酸盐-锌盐复合缓蚀剂可以降低多金属系统的均匀腐蚀和电偶腐蚀(其中包括由较不活泼金属的离子被还原为金属并沉积在较活泼的基体金属上后引起的电偶腐蚀)。它能在较高的温度下使用。在敞开式循环冷却水中,铬酸盐和锌盐的正常使用浓度大致各为10mg/L。铬酸盐和锌盐复合缓蚀剂对温度在正常范围内的变化和水的腐蚀性的变化并不敏感。使用这种复合缓蚀剂时,敞开式循环冷却水运行的pH范围可以从5.5到7.5,但通常采用pH 7。即使冷却水系统的pH经历了大的变动,铬酸盐-锌盐复合缓蚀剂仍能迅速修复金属表面的保护膜。

虽然有些人认为,铬酸盐-锌盐复合缓蚀剂是最接近于理想的冷却水缓蚀剂,但是它还存在不少缺点。.例如:

a.它对碳酸钙和硫酸钙等水垢没有低浓度阻垢作用(threshold effect)。

b.它对与冷却水接触的金属表面没有清洗作用。然而,循环冷却水中的缓蚀剂又必须在被保护的金属表面上没有沉积物(水垢和污垢)时,才能到达金属的表面,并与之作用后才能发挥其缓蚀作用的。

c.当pH>7.5时,复合缓蚀剂中的锌离子将转变为不溶性的碱式锌盐沉淀。

d.铬酸盐和锌盐的排放给环境保护带来困难。这是铬酸盐-锌盐复合缓蚀剂最大的问题。

前三个缺点可以通过在铬酸盐-锌盐复合缓蚀剂中加入有机多元膦酸盐,例如ATMP(氨基三甲叉膦酸盐)来克服。膦酸盐能抑制敞开式循环冷却水中碳酸钙和硫酸钙垢的生长,能提高冷却水中锌离子的稳定性,从而使冷却水运行的pH范围扩展到pH 9。膦酸盐还有清洗作用,它可以使循环冷却水中的金属表面处于清洁状态。

铬酸盐-锌盐并不是冷却水中微生物生长的营养剂,所以使用铬酸盐-锌盐复合缓蚀剂可以减轻微生物引起的腐蚀。添加ATMP后,在高pH时锌离子可以稳定在水中。与此同时,锌离子则可以提高ATMP抵抗冷却水中氯引起的降解的能力。

(2)聚磷酸盐—锌盐

锌盐加到聚磷酸盐中基本上不改变聚磷酸盐的一般性质。这种复合缓蚀剂对冷却水中电解质浓度的变化不敏感,对碳酸钙和硫酸钙垢有低浓度阻垢作用,对被保护金属表面具有清洗作用。它既能保护钢铁,又能保护有色金属。锌盐与聚磷酸盐之间也有增效作用,故聚磷酸盐-锌盐作复合缓蚀剂时的使用浓度比单独用聚磷酸盐作缓蚀剂时的使用浓度要低。聚磷酸盐-锌盐复合缓蚀剂是一种阴极型缓蚀剂,其缓蚀作用与含钙冷却水中聚磷酸盐的作用相同。锌离子能加速保护膜的形成,抑制腐蚀,直到金属表面上生成一层致密和耐久的保护性薄膜为止。

图3-

25Zn2+与聚磷酸盐的浓度比对碳钢腐蚀速率的影响

(8mg/L;pH 6.8;41℃)

碳钢管壁腐蚀速率容许的上限

在聚磷酸盐-锌盐复合缓蚀剂中,锌的含量通常为10~20%,以产生增效作用。含量大于20%,则增效作用略有增加。图3-25中示出了Zn2+与聚磷酸盐的浓度比对碳钢腐蚀速率的影响。聚磷酸盐-锌盐复合缓蚀剂的使用浓度(以聚磷酸盐计)通常为10mg/L。较好的做法是,先在一个短时间内(通常小于一个星期)用正常使用浓度的2~3倍的浓度对敞开式循环冷却水系统进行预处理。冷却水的pH应控制在6.8~7.2。冷却水在这个pH范围内运行,可以防止它对铜基合金的腐蚀。这种复合缓蚀剂对冷却水水体温度的变化并不敏感。

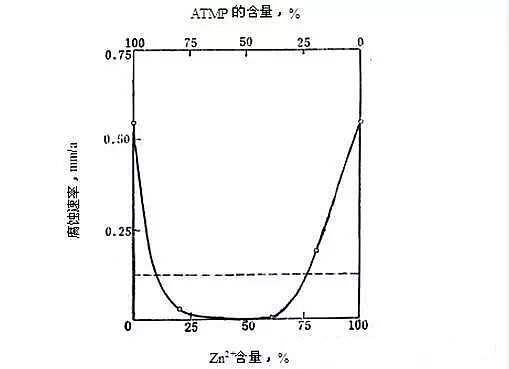

(3)锌盐—膦酸盐

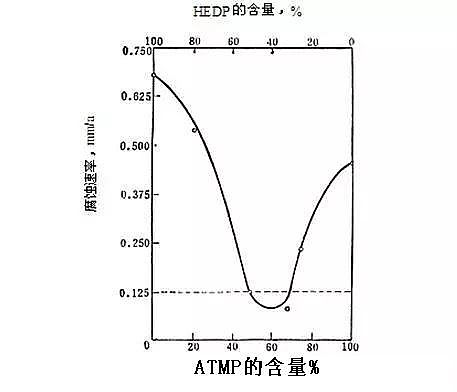

与单独使用膦酸盐相比,锌盐与膦酸盐复配后可以提高膦酸盐对碳钢的缓蚀作用。添加锌盐后产生增效作用的情况如图3-26所示。

由图3-26中可见,当复合缓蚀剂中锌的含量在20~70%范围内变化时,碳钢的腐蚀可以得到良好的控制,但锌的含量在30~60%时,则增效作用最佳。此时,碳钢的腐蚀速率可低于25μm/a(1mpy)。当敞开式循环冷却水系统中有铜合金存在时,锌离子的存在是至关重要的。单独使用膦酸盐时,它对铜合金有腐蚀性,因为膦酸盐能与铜离子螯合生成稳定的螯合物。锌离子可能是通过与膦酸盐生成更强、更稳定的螯合物而减弱了膦酸盐对铜的腐蚀。

图3-

26Zn2+与ATMP的浓度比对碳钢腐蚀速率的影响

(15mg/L;pH 7.0;35℃)

碳钢管壁腐蚀速率容许的上限

由于锌离子能与膦酸盐生成稳定的可溶于水的螯合物,故锌盐-膦酸盐复合缓蚀剂能使用于pH 6.5~9.0这一宽广的pH范围内。

锌盐-膦酸盐复合缓蚀剂对循环冷却水中电解质的浓度并不敏感,温度的影响也很小。因此,锌盐-膦酸盐复合缓蚀剂所适用的水质条件范围很宽,冷却水水体温度适用的上限可达70~77℃,适用的pH上限可达9.0。

锌盐-膦酸盐复合缓蚀剂可用于通氯的循环冷却水中。在采用锌盐-ATMP复合缓蚀剂的循环冷却水中的需氯量比单独使用ATMP的有所减少。这可能是由于锌离子能使生成的螯合物稳定,阻止了膦酸根中C—P键在氧化性条件下被破坏。

(4)锌盐-膦羧酸-分散剂

锌盐-膦羧酸-分散剂组成的复合缓蚀剂是近年来为敞开式循环冷却水在高pH下运行而开发的锌系复合缓蚀剂。

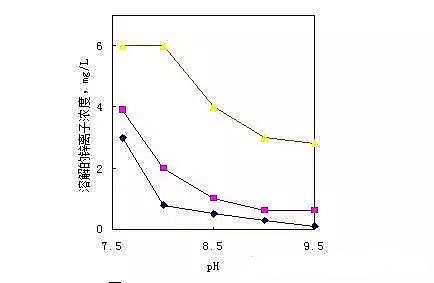

要使锌系复合缓蚀剂能有效地控制敞开式循环冷却水中金属的腐蚀,至少需要在冷却水中保持2mg/L的锌离子。当冷却水的pH>8.0时,有些锌系复合缓蚀剂往往不易使足够的锌离子保持在冷却水中有效地控制金属的腐蚀。然而锌盐-膦羧酸-分散剂组成的复合缓蚀剂却可以做到这一点,甚至在冷却水的pH为9.5时。具体的情况见图图3-27中所示。

由图3-27中可见,与传统的锌盐-膦酸盐复合缓蚀剂相比,在pH 7.5~9.5的范围内,锌盐-膦羧酸-分散剂组成的复合缓蚀剂能使更多的锌离子保持在水中而不析出。即使在pH为9.5时,它还能使水中锌离子浓度保持在3mg/L左右。因此,锌盐-膦羧酸-分散剂组成的复合缓蚀剂比锌盐-膦酸盐复合缓蚀剂更适用于高pH条件下运行的敞开式循环冷却水系统中。

电化学极化曲线的测量表明,在冷却水中,锌离子是一种阴极行缓蚀剂;膦羧酸是一种阳极型缓蚀剂。它主要是降低碳钢的阳极溶解过程的速率,而对水中溶解氧的阴极还原反应的速率并没有明显的影响。锌盐-膦羧酸-分散剂组成的复合缓蚀剂则是一种混合型缓蚀剂。它既能降低金属阳极溶解过程的速率,又能降低氧阴极还原过程的速率,从而能大大降低金属的腐蚀速率。

由于膦羧酸同时还有低浓度阻垢作用,高聚物分散剂还有分散作用和晶格畸变作用,故冷却水在高pH下运行时仍然能使换热器的金属换热表面保持清洁,便于复合缓蚀剂到达金属表面产生缓蚀作用和防止垢下腐蚀。

通常使用的不含重金属的复合冷却水缓蚀剂有三种:膦酸盐-膦酸盐复合缓蚀剂、聚磷酸盐-膦酸盐复合缓蚀剂和聚磷酸盐-正磷酸盐复合缓蚀剂。这三种复合缓蚀剂在保护碳钢时都有增效作用,它们与钙离子和一些多价金属离子能形成生成保护膜所需的化合物,它们对微溶性无机盐,例如碳酸钙和硫酸钙都有低浓度阻垢作用:它们对与冷却水接触的金属表面上的沉积物都有清洗作用。现对这三种复合缓蚀剂分别作一介绍。

(5)膦酸盐—膦酸盐

ATMP是氨基三甲叉膦酸盐,HEDP是羟基乙叉二膦酸,故ATMP—HEDP复合缓蚀剂是属于膦酸盐—膦酸盐复合缓蚀剂。

ATMP-HEDP复合缓蚀剂是一种阴极型缓蚀剂。正如图3-28所示,只有当ATMP与HEDP的浓度比在1:1~2:1之间,碳钢的腐蚀速率才低于0.125mm/a(5mpy).因此ATMP与HEDP的浓度比对于增效作用是十分关键的。ATMP与HEDP的浓度比为1.5:1时对碳钢的保护作用最佳。

ATMP-HEDP复合缓蚀剂对碳钢的缓蚀性能随pH而变化,使用时冷却水的pH至少应大于7.5。它对温度的变化不敏感,对水质的变化也不敏感。

ATMP-HEDP复合缓蚀剂的正常使用浓度为15mg/L(以总膦酸盐计)。此时,碳钢的腐蚀速率为0.075mm/s(3mpy)或以下。如果有适当的预处理和良好的pH控制,则该复合缓蚀剂的正常使用浓度还可以降低一些。

图3-28 ATMP与HEDP的浓度比对碳钢腐蚀速率的影响

(15mg/L;pH 7.5;50℃)

碳钢管壁腐蚀速率容许的上限

ATMP-HEDP复合缓蚀剂对于铜合金有侵蚀性,所以如果敞开式循环冷却水系统中有铜合金存在时,水中还需要添加专用的铜缓蚀剂,例如苯并三唑(BTA).或巯基苯并噻唑(MBT):等,从而又可组成ATMP-HEDP-BTA或ATMP-HEDP-MBT等的三元复合冷却水缓蚀剂。

(6)聚磷酸盐—膦酸盐

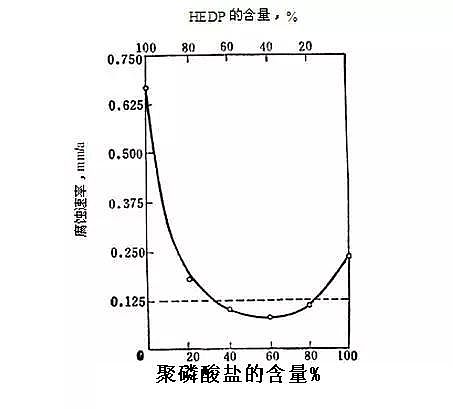

聚磷酸盐-HEDP复合缓蚀剂也是一种阴极型缓蚀剂。聚磷酸盐和HEDP在保护碳钢时也有增效作用,图3-29所示。

图3-29聚磷酸盐与HEDP的浓度比对碳钢腐蚀速率的影响

(15mg/L;pH 7.0;50℃)

碳钢管壁腐蚀速率容许的上限

由图中可见,在该复合缓蚀剂中,聚磷酸盐的含量在40~80%左右时,对碳钢才有较好的保护作用。聚磷酸盐-HEDP复合缓蚀剂的浓度(以磷酸根计)15mg/L,pH 6~8时,碳钢的腐蚀速率可以控制在约0.050~0.075mm/a(2~3mpy)。它对温度不敏感。当冷却水水体温度超过60℃时,仍能进行良好的腐蚀控制。

聚磷酸盐-HEDP复合缓蚀剂的正常使用浓度为15mg/L。如果对冷却水系统进行适当的预处理,这个浓度还可降低。与ATMP-HEDP复合缓蚀剂相比,它对铜合金的侵蚀性要小一些。然而它也和ATMP-HEDP复合缓蚀剂—样,如果敞开式循环冷却水系统中有铜合金存在时,则冷却水中仍需要添加专用的铜缓蚀剂,例如苯并三唑或巯基苯并噻唑。由于聚磷酸盐易于水解,产生正磷酸盐的问题仍然存在。如果磷酸钙的沉淀问题能得到控制(例如通过添加丙烯酸与丙烯酸羟丙酯的共聚物),则水解产生的正磷酸盐将有助于其缓蚀作用。

(7)聚磷酸盐—正磷酸盐

聚磷酸盐-正磷酸盐复合缓蚀剂是属于混合型缓蚀剂。混合型缓蚀剂中的阴极性部分来自聚磷酸盐,而其阳极性部分则来自正磷酸盐。

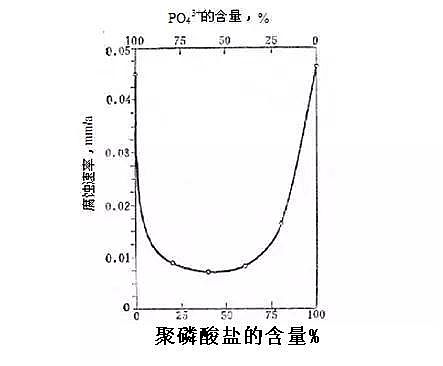

图3-30中示出了聚磷酸盐与正磷酸盐的浓度比对碳钢腐蚀速率的影响(复合缓蚀剂总浓度15mg/L,pH 7.5,50℃)。由图中可见,聚磷酸盐-正磷酸盐之间也有增效作用。这种复合缓蚀剂对聚磷酸盐浓度的要求不很严格,它可以在20~80%的范围内变化。当总磷酸盐浓度为15mg/L时,聚磷酸盐-正磷酸盐复合缓蚀剂可以很容易地把碳钢的腐蚀速率控制到0.025mm/a(1mpy)。

图3-30聚磷酸盐与正磷酸盐的浓度比对碳钢腐蚀速率的影响

(15mg/L;pH 7.5;50℃)

碳钢管壁腐蚀速率容许的上限

添加适当的磷酸钙稳定剂,例如丙烯酸和丙烯酸羟丙酯的共聚物,则可以防止聚磷酸盐-正磷酸盐复合缓蚀剂在高pH时产生磷酸钙沉淀,从而使这种复合缓蚀剂可以应用于pH 6.0~8.5这一较宽的pH范围内。

聚磷酸盐-正磷酸盐复合缓蚀剂对温度的敏感性也不大。它可以应用于水体温度高达70℃的条件下。在高温时,聚磷酸盐的水解速率加快,但产物正磷酸盐也有缓蚀作用。

聚磷酸盐-正磷酸盐复合缓蚀剂对于腐蚀性离子,特别是氯离子(它会促进点蚀)有一定的敏感性。这种复合缓蚀剂的正常使用浓度为15~18mg/L(以总磷酸盐计)。

总的来说,以上三种不含重金属的复合缓蚀剂的使用总浓度(以活性物质计)大约需要15mg /L。如果预处理时把缓蚀剂浓度提高到正常使用浓度的2倍或2倍以上(≥30mg/L)运行若干天,则这个浓度(15mg/L)还可降低。

这些不含重金属的复合缓蚀剂的性能随pH增加而提高。pH的范围可以从7.3扩展到8.5。它们对温度有些敏感。当水温超过57~60℃时,缓蚀剂的浓度要增加。这些复合缓蚀剂对水的腐蚀性较为敏感。冷却水中电解质浓度增加,缓蚀剂的浓度也要增加。水中氯离子和硫酸根离子的腐蚀性还可以通过增加冷却水的硬度(钙离子和镁离子的浓度)和碱度(碳酸根和碳酸氢根的浓度)来抵销。

当冷却水中没有铜缓蚀剂存在时,上述不含重金属的复合缓蚀剂对铜合金的侵蚀性可能很大。它们对有多种金属存在的敞开式循环冷却水系统的适应性没有含重金属的复合缓蚀剂那样好。对于它们水解为正磷酸盐和由此而引起的磷酸钙沉淀是必须加以控制的。

更多水处理材料详情点击:http://www.lvliaochangjia.com/