巩义市仁源水处理材料厂

联系人:孙经理

手机:15838253283(微信同号)

电话:0371-66557686

邮箱:1813885391@qq.com

地址:河南省巩义市工业园区

优质硫酸亚铁厂家烧结行业超低排放津西钢铁同时脱硫脱硝除尘,满足钢铁行业超低排放标准

优质硫酸亚铁生产厂家烧结行业超低排放津西钢铁同时脱硫脱硝除尘,满足钢铁行业超低排放标准。基于当前环境污染现状及国家环保标准的提高,津西钢铁对2号265 m2烧结机实施技术改造,2018年10月5日,项目圆满通过168 h满负荷运行性能考核。低温烟气循环流化床同时脱硫脱硝技术开发了独有的低温氧化催化剂和高效的循环流化床反应器,解决了NO的低成本氧化和SO2及NOx高效脱除的两大关键难题。该技术的成功应用,为烧结烟气实现超低排放的提供了一条经济可靠的技术路线。

1、烟气循环流化床同时脱硫脱硝除尘技术开发了独有的低温氧化催化剂和高效的循环流化床反应器,解决了NO的低成本氧化和SO2及NOx高效脱除的两大关键难题。

2、该技术实现了脱硫脱硝副产物的资源化利用,可脱除强酸、重金属、二噁英等多种污染物,无废水产生、无低温腐蚀、无烟囱水汽。

主要内容

为满足国家和地方环保要求,2017年9月,津西钢铁对2号265 m2烧结机进行脱硫脱硝除尘技术改造,改造要求净化后的烟气SO2排放浓度<30 mg/m3,NOx排放浓度<50 mg/m3,粉尘排放浓度<10 mg/m3,满足钢铁行业超低排放标准。

烧结低温脱硝的技术路线分为氧化脱硝和还原脱硝2种,结合湿法、半干法和干法脱硫3种脱硫路径,脱硫脱硝除尘技术路线主要包括氧化+湿法、氧化+半干法、活性炭法、SCR+湿法(先脱硝后脱硫)、湿法+SCR(先脱硫后脱硝)、半干法+ SCR等,但均无法满足钢铁行业超低排放标准。经充分调研和反复论证,津西钢铁确定改造方案为新建一套烟气脱硫脱硝除尘系统,采用低温烟气循环流化床同时脱硫脱硝除尘技术。

1 工艺流程

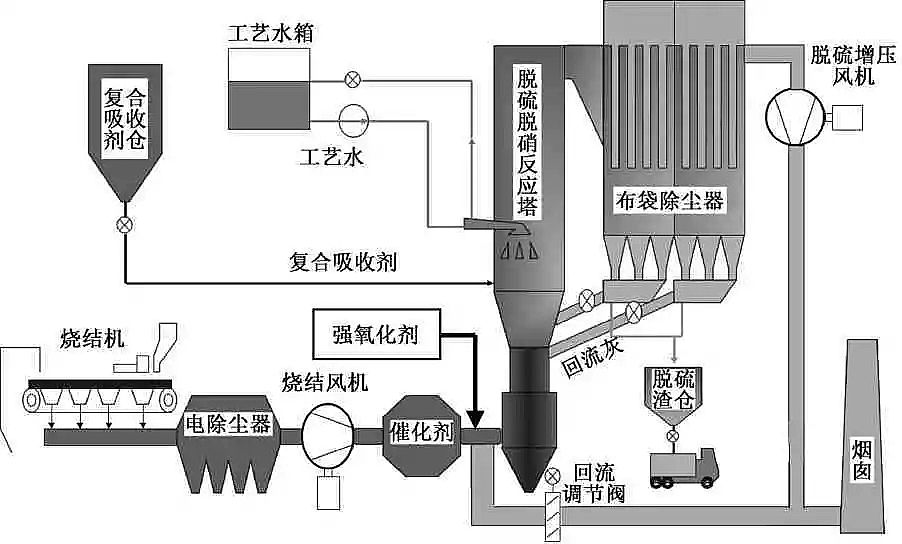

烧结机烟气循环流化床同时脱硫脱硝除尘系统流程如图1所示。烧结机系统烟气排出温度一般在100~150 ℃,在低温催化剂和强氧化剂的作用下,大多数NO被氧化成NO2,随后烟气进入到脱硫脱硝反应塔底部。塔底部设一布风装置,烟气流经时可均匀分布。吸收剂通过一套喷射装置在布风装置上部喷入,布风装置的上部同样设有喷水装置,喷入的雾化水使烟气降至一定温度。吸收剂与增湿后的烟气相混合,并与烟气中的SO2、NOx反应,生成CaSO3、CaSO4、Ca(NO2)2和Ca(NO3)2等。

图1 烧结机烟气循环流化床同时脱硫脱硝除尘系统流程

由于在脱硫脱硝过程中,烟气中的大量酸性物质(尤其是SO3)被脱除,因此烟气的酸露点温度很低,排烟温度高于露点温度,所以不需再加热。反应塔上部设有回流装置,塔中的烟气和吸收剂颗粒在向上运动时,会有一部分烟气及固体颗粒产生回流,形成很强的内部湍流,从而增加了烟气与吸收剂的接触效率,使脱硫脱硝反应更加充分。同时固体颗粒在上部产生强烈的回流,加强了固体颗粒之间的碰撞和摩擦,不断地暴露出新鲜的吸收剂表面,大大提高了吸收剂的利用率。并且吸收塔较高,烟气在反应塔内的停留时间较长,使得烟气中的SO2、NO2能够与吸收剂充分混合反应,99%的脱硫反应和90%的脱硝反应都在脱硫脱硝反应塔内进行并完成。

2 工艺优势

烟气循环流化床同时脱硫脱硝除尘技术是一种低温干法同时脱硫脱硝工艺。该技术以循环流化床原理为基础,利用催化剂和强氧化剂将NO氧化为NO2,通过吸收剂的多次再循环利用,延长吸收剂与烟气的接触时间,以达到高效脱硫脱硝的目的,其技术核心是开发了独有的低温氧化催化剂和高效的循环流化床反应器,解决了NO的低成本氧化和SO2及NOx高效脱除的两大关键难题。该工艺具有脱除效率高,流程简单,运行可靠,投资和运行费用低,副产品易于处理等显著优点,其脱硫效率可达到85%~99%,脱硝效率可达到70%~98%,系统出口粉尘浓度<5 mg/m3,完全可以满足超低排放标准。

相比采用循环流化床原理的半干法脱硫工艺,本工艺的特点是采用新型布风装置,加快气体对固体颗粒的加速作用,快速获得均一的气固浓度分布,缩短塔入口的长度,提高床层利用效率,同时,塔下部是脱硫脱硝反应迅速进行的区域,采用新型布风装置,消除了塔下部流场的偏转,提高了颗粒均匀性和脱硫脱硝效率,同时保持低反应物消耗率。

3 参数设计

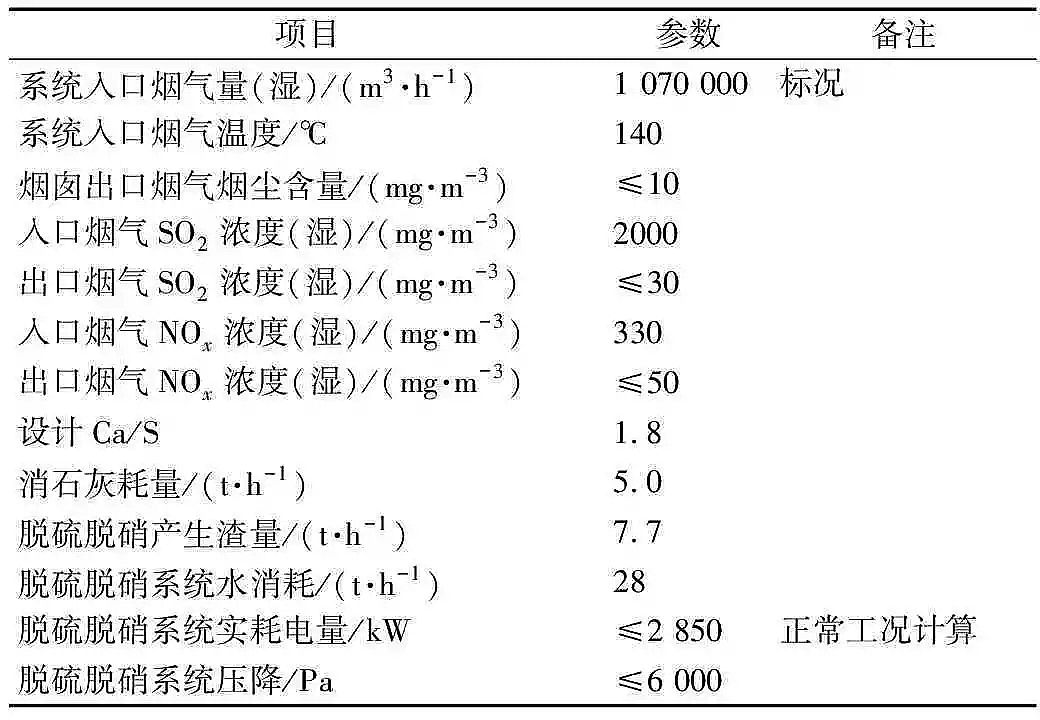

低温烟气同时脱硫脱硝除尘系统,主要由烟气系统、吸收剂储存、输送及循环系统、水系统、灰渣输送系统、公用介质及控制系统等组成。单套脱硫脱硝系统的设计参数如表1所示。

表1 单套脱硫脱硝系统的设计参数

4 改造前后效果对比

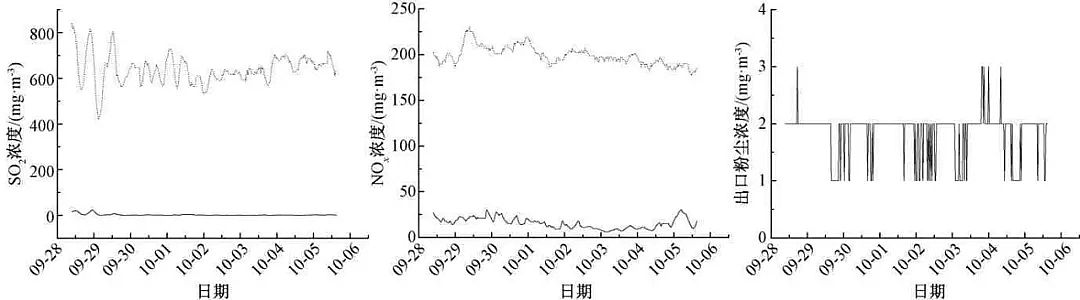

2018年10月5日,项目圆满通过168 h满负荷运行性能考核,期间,SO2入口平均值为638.5 mg/m3,出口平均值为2.3 mg/m3(见图2a);NOx入口平均值为198.9 mg/m3,出口平均值为15.5 mg/m3(见图2b);粉尘排放浓度较低,出口粉尘平均浓度为1.85 mg/m3(见图2c)。系统运行稳定,烟气排放各项指标低于烧结行业超低排放标准。

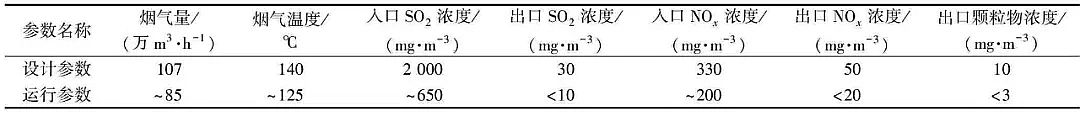

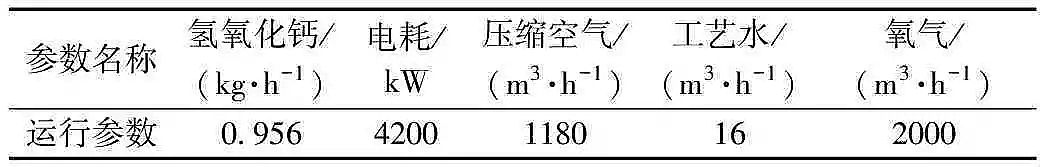

系统的主要设计和运行参数如表2所示,通过数据分析,运行参数均优于设计参数,系统可稳定达到超低排放标准,根据表3,运行费用约3 500元/h,折合吨矿运行费用<9.5元。

图2 系统168 h满负荷运行性能考核期间SO2、NOx、粉尘排放情况

表2 主要设计及运行参数

表3 主要能源、介质消耗

5 副产物利用

采用钙基脱硫剂单纯脱除烟气中SO2的半干法工艺,包括目前普遍采用的循环流化床脱硫工艺、SDA旋转喷雾工艺及密相干塔工艺等,产生的脱硫渣主要成分为CaSO3、CaSO4、CaCO3及Ca(OH)2等,其中CaSO3占多数。由于脱硫时系统采用的钙硫比不同,脱硫渣中CaSO3的组分一般控制在(35±10)%,脱硫渣平均粒径在10 μm左右,堆比重在600~900 kg/m3。由于CaSO3对水泥中矿物的选择性较强,不具有应用的普遍适应性,因此无论是电厂烟气还是烧结烟气的干法脱硫系统产生的脱硫渣都很难利用。多数堆弃,或有限地利用于矿井填埋,路基铺垫等,无法高效利用。

低温烟气循环流化床同时脱硫脱硝除尘工艺对烟气进行处理后,副产物的主要矿物组成是CaSO4、Ca(NO3)2、Ca(NO2)2及其他钙化合物。CaSO4是矿渣粉生产企业常用的外加剂,也是GB/T 18046—2008《用于水泥和混凝土中的粒化高炉矿渣粉》所允许添加的外加剂。硝酸盐和亚硝酸盐不仅能作为混凝土的早强剂组分,而且可以作为混凝土防冻剂组分使用。我国曾生产应用过以硝酸盐和亚硝酸盐为主的许多品种的早强剂或防冻剂,如Ca(NO2)2—Ca(NO3)2、Ca(NO2)2—Ca(NO3)2—CO(NH2)2、Ca(NO2)2—Ca(NO3)2—CaCl2、以及Ca(NO2)2—Ca(NO3)2—CaCl2—C5H4N4O3等。Ca(NO2)2的掺入还可以防止混凝土内部钢筋的锈蚀,因其可以促使钢筋表面形成致密的保护膜。通过实验分析,其副产物可用于矿渣粉生产用添加剂和配制钢铁渣粉早强激发剂,达到提高矿渣的活性,并解决钢铁渣粉早期强度低的技术问题,达到“零排放”,还具有很高的经济价值。

重要结论

低温烟气循环流化床同时脱硫脱硝除尘技术实现了低温条件下NO向NO2的高效转化、SO2与NO2的同塔高效脱除以及脱硫脱硝副产物的资源化利用,同时可脱除强酸、重金属、二噁英等多种污染物,且无废水产生、无低温腐蚀、无烟囱水汽。

经过对稳定运行及168 h满负荷运行状况的分析,该项目工艺具有净化效率高、流程简单、运行可靠、经济性好、副产品易于处理、无二次污染等显著优点,其脱硫效率可达到99%,脱硝效率可达到90%,可以满足烧结烟气SO2浓度<35 mg/m3,NOx浓度<50 mg/m3和颗粒物浓度<10 mg/m3的烧结行业超低排放的国家标准。

更多优质硫酸亚铁生产厂家详情点击:http://www.lvliaochangjia.com/