巩义市仁源水处理材料厂

联系人:孙经理

手机:15838253283(微信同号)

电话:0371-66557686

邮箱:1813885391@qq.com

地址:河南省巩义市工业园区

水处理药剂厂家碱式氯化铝典型钢铁焦化厂可凝结颗粒物排放特征

水处理药剂生产厂家碱式氯化铝典型钢铁焦化厂可凝结颗粒物排放特征。研究背景:钢铁厂是我国大气污染物的主要工业排放源之一,排放的烟尘占工业排放大气颗粒物总量的29%。焦化厂是钢铁行业主要的污染源,其排放的烟气组分复杂多变,有毒有害物质多,且是多环芳烃的主要来源。

焦化厂排放的可凝结颗粒物(CPM, condensable particulate matter)对大气细颗粒物(PM2.5,空气动力学当量直径≤2.5 μm的颗粒物)的贡献不可忽略。焦化厂等固定燃烧源排放的颗粒物不仅包含烟尘,即烟道中以液态或固态颗粒物形式存在的可过滤颗粒物(FPM, filterable particulate matter),还包含烟道中为气态、从烟道中排出后在环境状况下短时间内凝结为液态或固态颗粒物的CPM。已有研究结果显示,CPM空气动力学直径一般<1 μm,对固定燃烧源排放的PM2.5贡献高达50%以上。然而目前焦化厂烟气治理主要针对常规污染物,2019年4月出台的《关于推进实施钢铁行业超低排放的意见》中规定焦炉烟囱烟尘、SO2和NOx等常规污染物排放限值分别为10,30,150 mg/m3。忽视CPM的排放会低估焦化厂对大气PM2.5的贡献,认清焦化厂CPM的排放特征对于大气污染治理及焦化厂超低排放改造具有重要意义。

目前虽然已有大量关于焦化厂颗粒物排放的研究结果,但都集中在FPM上,关于CPM排放研究非常有限,且均采用美国环保署发布的Method 202中规定的干式冲击瓶采样方法。该方法由于SO2、HCl等易溶于水的气体溶于冷凝液而严重高估SO42-、Cl-等的浓度,可能高估了CPM的排放量。Yang等采用该方法对焦化等工序排放的FPM2.5(空气动力学当量直径≤2.5 μm的FPM)和CPM进行了研究,发现焦化厂CPM浓度比FPM2.5高几十倍到上百倍,且高于烧结厂、炼铁厂、炼钢厂等其他钢铁工艺过程,主要以SO42-等水溶性离子为主。该结果很可能因为采用冷凝法而显著高估了CPM浓度及其中SO42-含量。

基于蒋靖坤等针对CPM采集方法的研究结果来看,稀释间接法更适合用于CPM的测试,然而目前开展基于稀释间接法的焦化厂CPM排放研究较少,缺乏典型烟气净化技术路线对CPM排放特征的影响研究。为准确评估焦化厂CPM排放,本文采用稀释间接法对某典型焦化厂排放的CPM进行测试,并研究了烟气净化技术路线对CPM排放特征的影响。

一 、摘 要

__钢铁焦化厂可凝结颗粒物(CPM)对大气细颗粒物(PM2.5)的贡献不容忽视,然而目前关于焦化厂CPM排放特征的认识仍很不清楚。本研究采用稀释间接法对焦化厂烟气中CPM的排放进行了测试,对其在脱硫入口和总排口的浓度及化学组成进行了系统分析。发现在焦化脱硫入口和总排口CPM浓度分别为9.5,1.2 mg/m3,是可过滤细颗粒物(FPM2.5)浓度的14,4倍。CPM中占比最高的为水溶性离子,主要为Cl-和K+;其次为有机物。CPM中有机组分脱硫入口以烯烃类、环烷烃类、烷烃类等为主,总排口则以醇类、烯烃类、酚类等为主。采用“碳酸氢钠干法脱硫+袋式除尘器+中低温选择性催化还原脱硝”烟气净化技术路线对CPM气态前体物有一定的协同去除能力,CPM去除率为87.3%。

二 、实验方法

1.测试位点

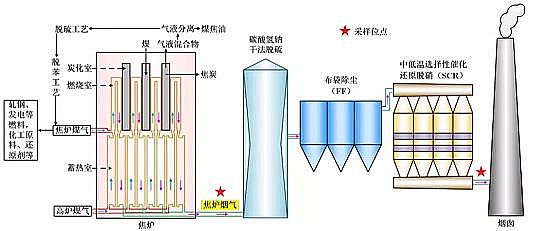

本研究采用稀释间接法测试了焦化厂(7.63 m焦炉)脱硫入口和总排口CPM质量浓度。表1为所测试焦化厂的基本信息,其中焦化厂焦炭产量为100万t/a,煤炭消耗量为168.6 t/h。焦炉烟气经过碳酸氢钠干法脱硫、袋式除尘器(FF)和中低温选择性催化还原脱硝(中低温SCR)分别脱除SO2、烟尘和NOx后从烟囱排入大气(图1),此为一条典型的烟气净化技术路线。采样位点分别在脱硫入口和总排口。采样期间烟气净化设备运行稳定,焦化厂脱硫入口和总排口烟尘、SO2、NOx等浓度数据来自烟气排放连续监测系统。

表1 所测试焦化厂基本信息

图1 焦化厂烟气净化技术流程

2.样品采集方法

本研究采用稀释间接法采样系统对CPM进行现场采集。稀释间接法将含有FPM的烟气与稀释空气混合,稀释降温过程烟气中可凝结气态污染物冷凝形成CPM,然后用滤膜捕集总颗粒物(TPM)。同步采集烟气中的FPM,TPM与FPM之差即为CPM。该方法模拟了烟气进入大气环境并与空气快速混合的过程。烟枪伸入烟道中,通过加热装置和温度传感器控制其温度高于烟气温度10 ºC,以防止烟气进入烟枪内发生冷凝。采用等速采样,烟气首先经过PM2.5旋风切割头,粒径>2.5 μm的颗粒物被去除。之后高温烟气一分两路,一路烟气直接用滤膜收集可过滤颗粒物(FPM2.5),另一路烟气与经过净化的稀释空气混合,稀释降温过程使部分气体组分通过均相或者非均相成核形成CPM,达到动力学平衡后用滤膜收集总颗粒物(TPM2.5)。稀释空气由空气压缩机产生,并依次通过变色硅胶、椰壳活性炭和颗粒物高效过滤器(HEPA)去除稀释气中的水分、挥发性有机物(VOCs)和颗粒物。稀释间接法采样系统中稀释比采用前期试验确定的11:1,停留时间为5 s,烟气与稀释空气混合后保证混合气温度不超过42 ºC,从而保证烟气中可凝结部分能够实现充分冷凝。每个采样点至少采集5个有效样品,每个样品采集时间为2 h。每个采样点收集样品之前,先做至少3组空白样品实验,采样流量为0,其他与实验组保持一致。滤膜采用47 mm石英滤膜或特氟龙滤膜(Pall Corporation, USA),石英滤膜用于PM2.5质量浓度和 OC、EC分析,特氟龙滤膜用于水溶性离子和元素分析。

3.样品分析方法

石英滤膜上截取面积为0.552 cm2的小圆片,使用OC/EC分析仪(DRI Model 2001A)对OC和EC浓度进行检测。采用GC-MS(7890A–5975C, Agilent, USA)对有机组分进行检测。

特氟龙滤膜置于15 mL超纯水中,超声40 min。使用离子色谱仪(Dionex DX-600和ICS-2100, Thermo Fisher Scientific Inc., USA)分别对4种阴离子(F-、Cl-、NO3-和SO42-)和5种阳离子(Na+、NH4+、K+、Mg2+和Ca2+)进行检测。

特氟龙滤膜置于不同的消解管中,加入8 mL HNO3(BV-Ⅲ),然后再加入0.5 mL H2O2(优级纯)。在190 ºC下消解1 h,冷却降温后,使用超纯水稀释定容到50 mL离心管中。使用电感耦合等离子质谱仪(ICP-MS 7700, Agilent, USA)检测26种元素(Be、Na、Mg、Al、S、K、Ca、Ti、V、Cr、Mn、Fe、Co、Ni、Cu、Zn、As、Se、Rb、Sr、Ag、Cd、Sb、Cs、Ba、Pb)。

仪器测试所得样品水溶性离子、元素和OC、EC浓度分别减去相应空白滤膜样品中对应的组分浓度后的数据作为实验有效分析数据。

4.样品质量控制与保证

本研究采样位点依据GB/T 16157—1996及HJ836—2017的相关要求进行选择,并通过严格的QA/QC保证实验数据准确、可靠。稀释采样系统为自行研制,测试结果显示气密性、气流混合均匀性良好,细颗粒物损失在5%以下,并且已成功应用于多个电厂颗粒物的采集。实验前后使用去离子水、超纯水、丙酮和正己烷对稀释采样系统及玻璃器皿、管路等分别进行仔细清洗,并保证变色硅胶、活性炭和过滤器处于有效工作状态。

石英滤膜使用前先用锡箔纸包好,马弗炉中500 ℃下干燥5 h。滤膜采样后带回实验室,分析前放置于冰箱中约4 ºC下储存,以降低有机物等的挥发损失。样品分析均在洁净间进行。所有滤膜采样前后分别在洁净室中经过恒温(20±5)℃恒湿(40%±2%)处理24 h,然后采用精度为0.01 mg的电子天平(Mettler Toledo MT5, Switzerland)称重。采样前后滤膜重量的差值减去实验空白即为所采集样品的重量。

三、结果与讨论

1.CPM排放浓度

焦化厂脱硫入口和总排口CPM浓度分别为9.5,1.2 mg/m3,均明显高于FPM2.5(图2),是FPM2.5浓度的14,4倍。CPM是气态前体物冷凝转化而来,焦化厂由于烟气温度高,有较高的气态前体物浓度,导致CPM排放浓度较高。其中焦化脱硫入口测试浓度远低于Yang等采用冷凝法测得的相应位点CPM浓度(高达89.7 mg/m3),推测是由于入口气态前体物SO2浓度高,导致冷凝法测试结果误差较大。另外,比较脱硫入口和总排口浓度,可知“碳酸氢钠干法脱硫 + FF + 中低温SCR”烟气净化技术路线对CPM气态前体物有一定的协同去除能力,CPM去除率为87.3%。

图2 焦化厂脱硫入口和总排口FPM2.5和CPM浓度

总排口总烟尘(FPM)浓度为3.2 mg/m3,与CPM浓度之和为4.2 mg/m3,低于超低排放标准规定的10 mg/m3。且总排口SO2和NOx浓度均满足超低排放标准规定,说明此焦化厂通过所采用的烟气净化技术路线实现了的超低排放。为了完善焦化厂排放清单,对FPM2.5和CPM的排放因子(EF)通过式(1)进行计算:

(1)

式中:C为FPM2.5和CPM的质量浓度,mg/m3;Q为烟气流量,m3/h;m为煤耗量,t/h。脱硫入口FPM2.5和CPM的排放因子分别为1.2,16.4 mg/kg,总排口分别降为0.4,1.7 mg/kg。脱硫入口和总排口烟气中CPM的排放因子均明显高于FPM2.5。

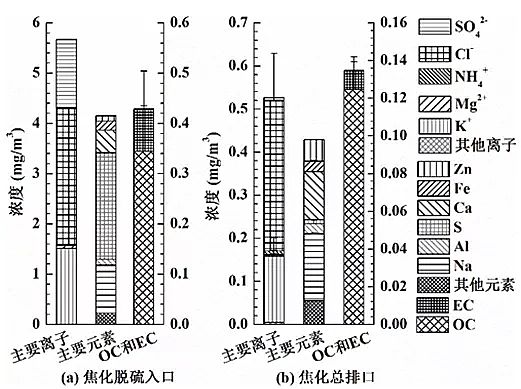

2.CPM中主要化学组分

焦化厂烟气CPM中水溶性离子占比较高,Cl-和K+是最主要的水溶性离子(图3)。Cl-和K+为焦化脱硫入口CPM中浓度最高的水溶性离子(图3a),两者之和对CPM的贡献高达44.5%。此外,SO42-也有较高浓度(图3a),在总水溶性离子中的占比为14.4%。总排口Cl-和K+仍是浓度最高的水溶性离子(图3b),两者之和对CPM的贡献高达41.7%。本研究中焦化脱硫入口和总排口Cl-浓度均为K+的2倍左右(图3),因此推测CPM中Cl-以KCl和HCl形式存在。来自于煤燃烧过程以及和铁矿石烧结过程产生的KCl和HCl,通过高炉煤气作为焦化过程热源燃烧而进入焦化烟气中。CPM中SO42-一般认为来自SO3冷凝,因此推测形成机制为煤焦化过程产生的H2S(焦炉煤气中H2S浓度高达14.5 mg/m3)和高炉中煤燃烧形成的含硫物质经燃烧氧化形成SO3,SO3冷凝形成SO42-。大部分SO3被污染物控制设备去除,从而使总排口CPM中SO42-浓度降为6.7 μg/m3。

焦化厂CPM中总元素占比较低,S、Na和Ca是浓度最高的元素(图3)。脱硫入口元素中浓度最高的为S,其次是Na和Ca,总排口元素中浓度最高的是Na和Ca(图3)。Na和Ca等金属元素被检测到,证明这些元素在烟气中可能以较高浓度存在,高温条件下高浓度金属元素能够蒸发进入气相。

图3 焦化厂脱硫入口和总排口CPM中主要化学组分

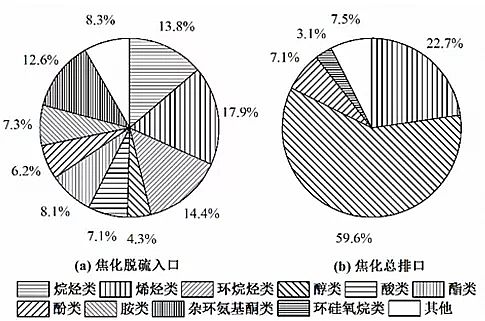

3.CPM中主要有机组分

焦化厂中有大量有机物的排放(图4)。有机组分在CPM中的占比从焦化厂脱硫入口的3.6%上升为总排口的10.4%。有机组分的去除率为63.8%,明显低于焦化厂CPM的总去除率。焦化厂CPM中有机组分可能来自于煤燃烧或焦化过程产生的VOCs,这些有机物中未完全燃烧的部分随焦炉烟气排出经稀释降温形成了颗粒物中的有机组分。对其有机组分详细分析,发现脱硫入口以烯烃类、环烷烃类、烷烃类、杂环氨基酮类、酯类、胺类等为主,总排口则以醇类、烯烃类、酚类、环硅氧烷类等为主(图4)。其中,环烷烃类、烷烃类、酯类、杂环氨基酮类、胺类等在总排口占比明显下降,表明此种烟气净化技术对其去除率较高;烯烃类去除率与总有机物去除效果一致;醇类、酚类、环硅氧烷类相对不易去除,总排口占比反而增加。

图4 焦化厂脱硫入口和总排口CPM中主要有机组分占比

焦化厂烟气中含有较高比例的毒性有机组分,表明焦炉烟气毒性较大。从焦化脱硫入口到总排口,毒性较大的芳香类有机物占比从10.9%升高到16.6%;含有卤原子的有机物占比均约为2%;含有杂原子的有机物占比从29.1%降为3.7%(图5)。其中,含杂原子类占比下降明显,表明此种烟气净化技术对其去除能力较强;含苯环类在总排口占比反而上升,表明相对不易被去除。可能与此烟气净化技术路线中所用去除剂的亲水性和亲脂性有关,有待进一步研究验证。

图5 焦化厂脱硫入口和总排口CPM中主要毒性有机组分占比

四 、结 论

1) 焦化厂脱硫入口和总排口排放烟气中CPM浓度明显高于FPM2.5,主要来自于气态前体物的冷凝,“碳酸氢钠干法脱硫+FF+中低温SCR”烟气净化技术路线对CPM气态前体物有一定的协同去除作用。

2) 水溶性离子Cl-和K+为焦化厂排放CPM中的主要组分,两者之和对脱硫入口和总排口CPM的贡献均在40%以上,可能来自于煤燃烧过程以及和铁矿石烧结过程产生的KCl和HCl。

3) 焦化厂排放的CPM同时含有大量有机组分,可能来源于煤燃烧或焦化过程产生的挥发性有机物。

更多水处理药剂生产厂家碱式氯化铝详情点击:http://www.lvliaochangjia.com/